华南师范大学MBA学员参观考察佛山一汽大众

发布日期:2014-12-22 16:39:05 来源:

近日,华南师范大学2014级MBA班的学员们在佛山一汽大众工会主席唐士东的带领下参观了一汽大众华南基地,本次参观活动不仅让MBA学员们对一汽大众华南基地的高技术汽车生产工艺流程有了更加深入的了解,也让大家对一汽大众践行的绿色环保理念有了最直观的认知和体验。

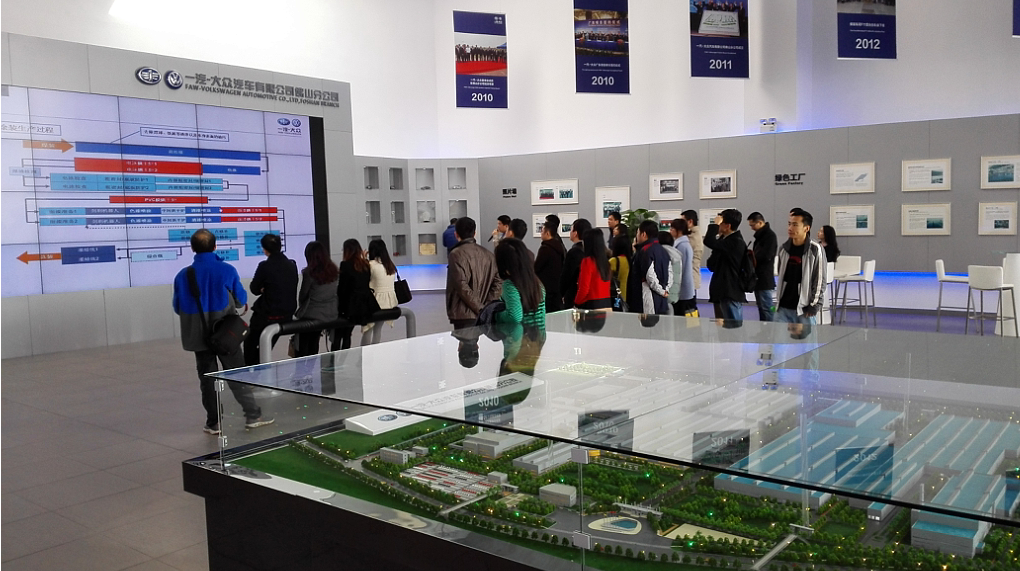

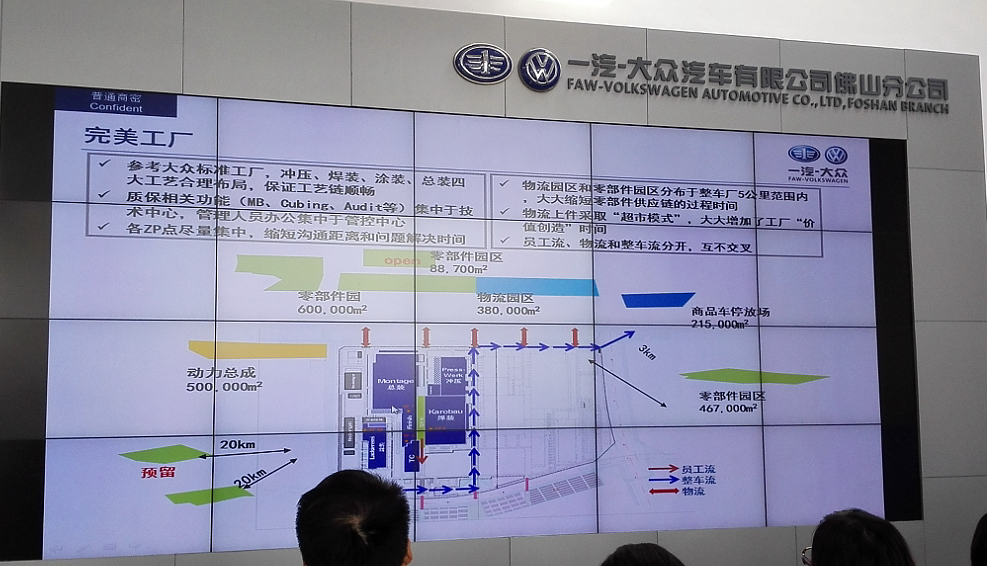

首先一汽大众管理人员在接待大厅给大家做了简单的介绍,一汽大众佛山公司一期项目于2013.9.25正式建成投产,一期工程占地100.39万平方米,规划建筑面积45.5万平方米,一期计划年产能达到30万辆,目前日均产能1200辆。该工厂将率先在国内生产大众集团最先进的MQB平台产品,包括大众和奥迪两个品牌,首款产品则是大众品牌的第七代高尔夫,其次为奥迪A3两厢。 一汽大众华南基地借鉴享有“世界最环保汽车工厂”美誉的大众北美工厂的规划和设计经验,在工艺水平、生产管理以及节能环保等各个方面均走在行业前列,拥有“完美工厂”之称

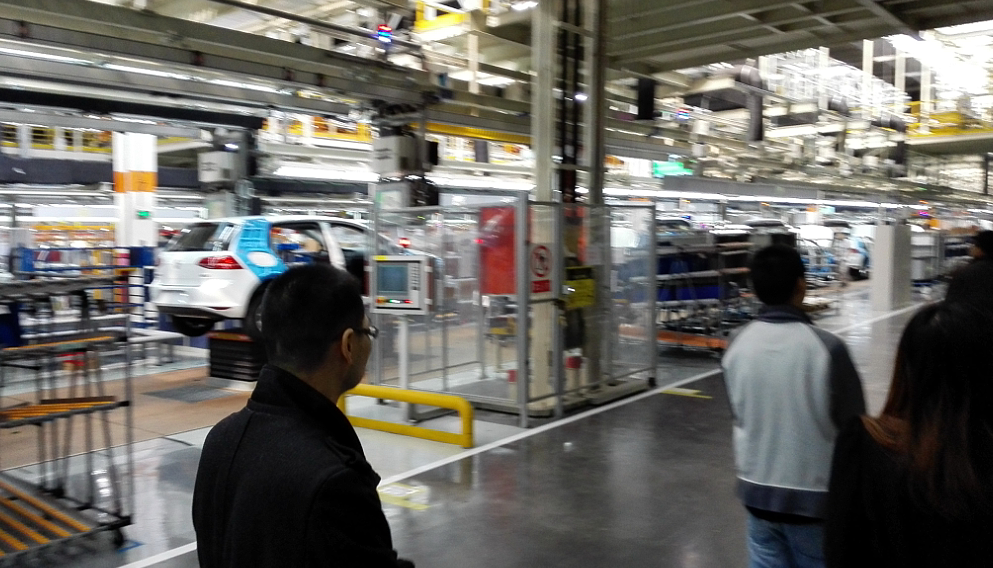

然后大家走进车间,工程师讲解道该车间主要有冲压,焊装,涂装,总装四大工艺,它们合理布局,保证工艺链顺畅;同时零部件园区,动力总成园区和物流园区分布在厂区周围5公里范围内,这将大大缩短零部件供应的时间,与工厂形成完善的产业链集群。从而也实现了对于供应商零距离的监管,作为拥有全球最先进的MQB汽车生产平台的一汽-大众华南基地,对每一个工艺流程的专业化和严谨的程度可谓做到极致。而MQB平台通过模块化的生产方式,不仅降低了研发、生产成本,更实现了不同车型间零部件的共享。并覆盖大众、奥迪、斯柯达和西亚特等多个品牌。由此开发出的高、中、低档的不同车款,在大幅缩减了成本的同时,也提升了整车可靠性,可谓为华南基地制造高品质汽车提供了最强有力的支撑。而各个车间内,制造装备不仅运用激光焊、激光钎焊、等离子钎焊等高科技设备,人机工程装置也在各个环节得到普遍应用,完美地诠释了一汽-大众对于制造高品质汽车的极致追求。

车间图片

其中焊接车间里的主角属机器人了,放眼望去,各种造型,转动灵活,几乎无所不能,而且运转的速度奇快。经常是几个机器人同时工作,几秒钟内完成一次焊接或安装。自动化程度非常高。全部设备均引进德国最先进的技术。参观过程中工程师给大家介绍:面积5万平米的焊装车间里,机器人最多,超过800台,自动化率超过70%。也就是说,一辆车的焊装工作,只有30%是由人工来完成的。为了环保,机器人采用无烟焊接,大大减少了烟尘排放,改善了车间内的空气质量。

佛山一汽大众利用“奥迪特评审体系”,通过最严苛和最专业的整车检测系统,确保了每一辆出厂的汽车的质量与安全。

华南基地在为中国消费者提供高品质的产品、高质量的服务的同时,也秉承了一汽-大众一贯做法,将最先进的技术、产品和服务引入中国。在不断变化的市场环境下,一汽-大众始终保持着对高品质的追求,对中国汽车工业的发展做出了至关重要的贡献,也让一汽-大众成为高品质汽车的代名词。

通过这次参观学习,学员们深入了解到一汽大众公司高效率高质量管理体系及运营状况。学员们也通过结合自己单位的实际情况,与一汽大众管理人员进行交流沟通,总结了契合自身企业情况的有效管理方法,获益良多。

版权所有:华南师范大学 地址:中国广州市石牌 邮政编码:510631 Email:master@scnu.edu.cn

版权所有:华南师范大学 地址:中国广州市石牌 邮政编码:510631 Email:master@scnu.edu.cn